1.技术要求

1.1 产品结构形式

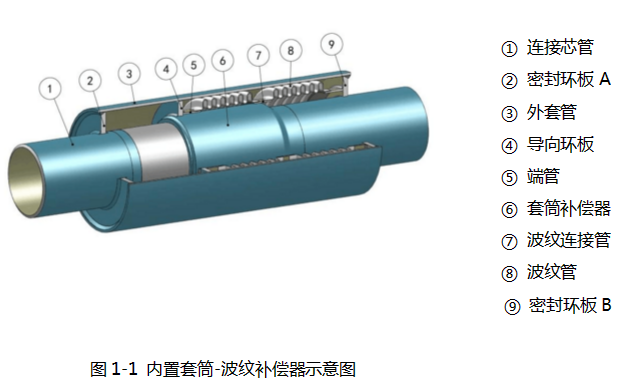

1.1.1 内置套筒补偿器,外置波纹管密封。

1.1.2 波纹管采用外压结构形式。

1.1.3 复式内置套筒-波纹补偿器结构参见图1-1。

1.2产品执行标准:

GB/T12777-2008 《金属波纹管膨胀节通用技术条件》

CJ/T3016.2-94 《城市供热补偿器焊制套筒补偿器》

GB150-2011 《钢制压力容器》

JB/T4709-2000 《钢制焊接压力容器技术条件》

1.3设计参数

1.3.1设计压力:P≤2.5MPa;

1.3.2设计温度:T≤350℃。

1.4 内置套筒补偿器技术要求

1.4.1套筒补偿器内、外套材料应符合或不低于CJ/T3016.2-94中5.5.1中规定。

1.4.2套筒补偿器内、外套管厚度不小于所连接管道厚度的1.5倍。

1.4.3套筒补偿器抗弯曲能力应大于管道的1.2倍。

1.4.4套筒补偿器密封材料采用出口级高纯度柔性石墨作为主要密封材料,含碳量不得少于,具有摩擦系数小,不硬化、不发挥、不流动、 、 、性能,对水质和环境 ,环保。石墨密封长度不得小于100mm。

1.4.5为了密封效果,密封材料应采用模压石墨密封环,石墨密度不得小于1.6g/cm3。

1.4.6套筒补偿器零部件焊接应符合CJ/T3016.2-94中5.7.6中规定,焊缝无损探伤按CJ/T3016.2-94中7.1.2中规定执行。

1.4.7套筒补偿器应具备防拉脱装置,防拉脱能力应不小于该管径的盲板推力。

1.4.8套筒补偿器内套管密封表面镀硬铬,镀层厚度 薄处不得小于30μm,镀层表面硬度不得小于HRC50,应具有 强的 性和 性。

1.4.9套筒补偿器内套管密封表面粗糙度不得大于1.6μm,具有较低的摩擦系数。

1.4.10套筒补偿器应有的导向结构,导向瓦(环)不得少于2个,间距不得小于100mm。

1.4.11套筒补偿器组装后进行100%的水压试验,试验压力为公称压力的1.5倍,保压10分钟。

1.5 外置波纹管技术要求

1.5.1波纹管 为多层U型波形,材料采用316L。

1.5.2波纹管的额定补偿量(指自由状态,非预拉伸时的补偿量)应与套筒补偿量相等。

1.5.3波纹管的设计疲劳寿命不小于1000次(连续运行),且设计疲劳寿命 系数不小于10倍。

1.5.4波纹管管坯制作时,不得采用环向焊缝,管坯的纵向焊缝不得超过3条,相邻焊缝的间距 大于250mm,且100%着色检验。验收标准为GB/T12777-2008、《压力容器波形膨胀节》GB16749-1997附录B中的有关规定。多层波纹管各层纵向焊缝位置 沿圆周方向均匀错开。

1.5.5波纹管两端同轴度公差值为φ5毫米,波纹管两端口平面 与主轴线垂直,垂直公差不得大于3毫米。 1.5.6连接波纹管的端管用钢板卷制时, 符合GB/T12777-2008《金属波纹管膨胀节通用技术条件》以及GB16749的规定。

1.5.7波纹管管径D≤DN900膨胀节的自由状态公差为±3毫米,管径D>DN900膨胀节的自由状态公差为±6毫米。 1.5.8波纹管所有承压焊缝的焊接程序 符合ASME、《金属波纹管膨胀节通用技术条件》GB/T12777-2008、《钢制压力容器》GB150-1998中的有关规定,也可使用与之相当或 的其它标准。

1.5.9波纹管与碳钢连接采用插接型式,焊缝进行100%着色探伤。

1.5.10波纹管采用外压结构形式时,应进行预冷紧,冷紧量为补偿量的一半。

1.5.11补偿器制作完成后,检验波纹管及连接件的密封效果,应进密性试验,试验压力为设计压力的1.1倍。

1.5.12生产厂应提供主要材料的材质单(套筒内、外套管及密封材料,波纹管及连接件材料)、焊接探伤报告、波纹管设计计算书、压力试验报告。

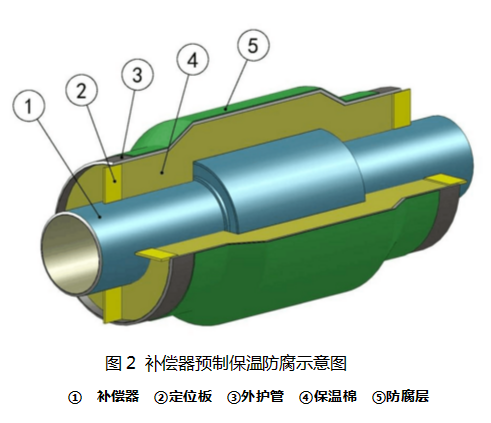

2 补偿器预制保温

2.1 补偿器预制保温结构应与直管保温结构相同;

2.2 补偿器任意点的保温厚度不应小于直管的保温厚度;

2.3 外护管变径角度不得大于30°,变径管的厚度应大于外护管标称厚度2mm;

2.4工作管管端截面超出钢导管管端截面的裸露端长度为150~250mm,钢导管管端截面超出外护管管端截面的裸露端长度为80~100mm;

2.5钢导管裸露端出厂前除锈并喷防锈漆处理;

2.6 补偿器外护管表面应标明固定端和活动端;

2.7工作管与钢导管之间焊接运输定位板,定位板的数量根据管径确定,但不得少于3个,定位板的涂装为黄色油漆。

2.8工作管及外护管端部安装织物端帽,用于遮挡雨水和异物进入补偿器。

波纹套筒复合外压免维护补偿器生产商资质要求

1.资质要求

1.1供应商 是在中华人民共和国依照《中华人民共和国公司法》注册的、具有法人资格的有能力提供货物的生产厂商。

1.2具有良好的商业信誉(无供货劣迹)及优良的财务状况、注册资金人民币1000万元及以上(截止到2014年4月1日前)并且从事套筒补偿器和金属波纹管膨胀节生产的厂家。没有处于被责令停业、财产被接管、冻结和破产状态,5年及以上制造套筒和金属波纹管膨胀节经验(见营业执照)。

1.3具有 质量监督检验检疫总局颁发的《中华人民共和国特种设备制造许可证》,套筒补偿器和金属波纹管B级以上(网上可查,并提供查询方式)。

1.4提供 部门出具的覆盖(DN50-DN1200)套筒补偿器及金属波纹管膨胀节型式试验证书。

1.6具有良好的生产供货业绩,在国内有5个以上内置套筒-波纹补偿器供货业绩证明。

1.7具备 制造补偿器的技术能力,并提供内置套筒-波纹补偿器企业标准。

1.8生产厂所提供的产品应具有自主知识产权,供货期间所产生的法律纠纷及影响供货进度,造成的 损失由供方承担。

2 生产设备及生产能力要求

2.1应具备套筒补偿器和金属波纹管膨胀节(DN50-DN1200)零部件的生产加工设备、装配设备及工艺装备,并提供主要生产设备明细表。

2.2应具备检查、检验设备及具有检验资格的检验人员,其中主要具备无损检验(超声波、X射线)设备及相关的检验人员。

2.3应具有 的生产工艺及相关的工艺指导文件,具有产品质量控制程序和产品质量的控制手段和能力。

2.4应具备日生产50台(DN50-DN1400平均规格)内置套筒-波纹管补偿器的生产能力,以及需方突发增加产量的应对能力。

3售后服务、现场工程能力

3.1生产厂具有 的售后服务技术人员和团队,可对补偿器的整个施工过程进行安装跟踪指导。

3.2生产厂可以提供使用寿命年限内的售后服务。